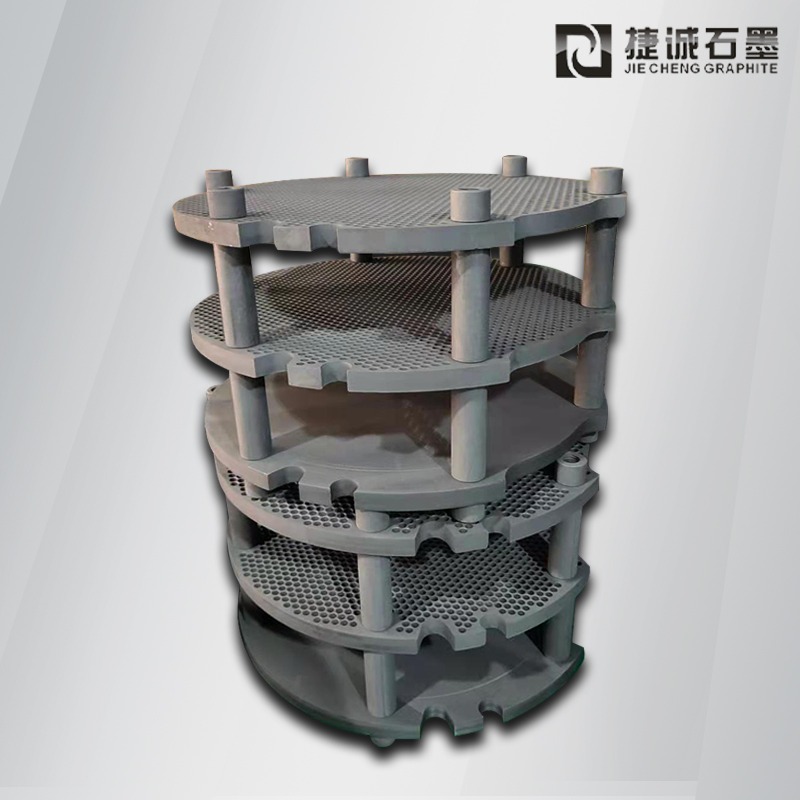

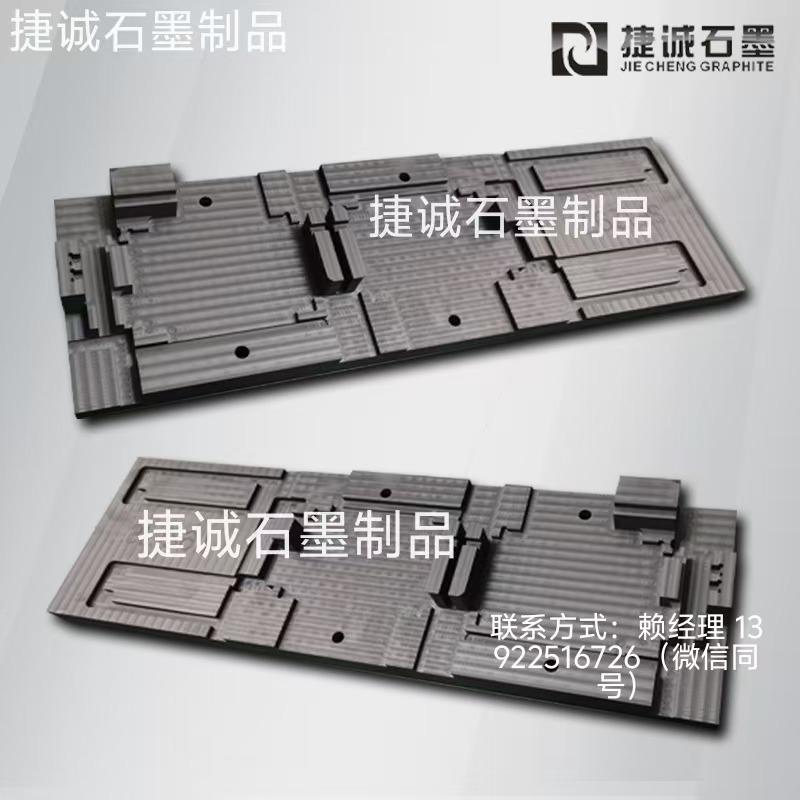

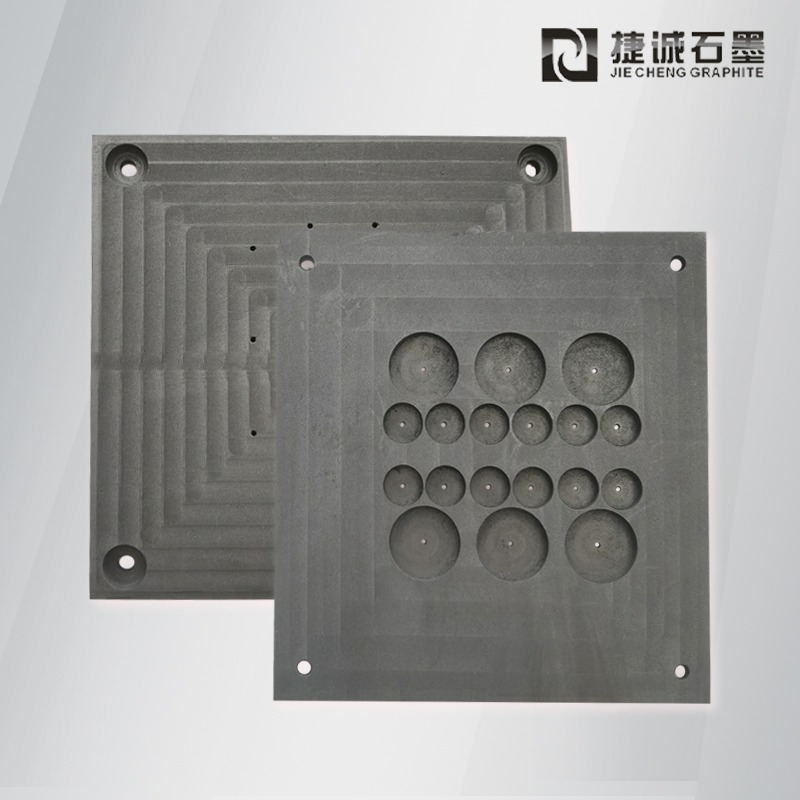

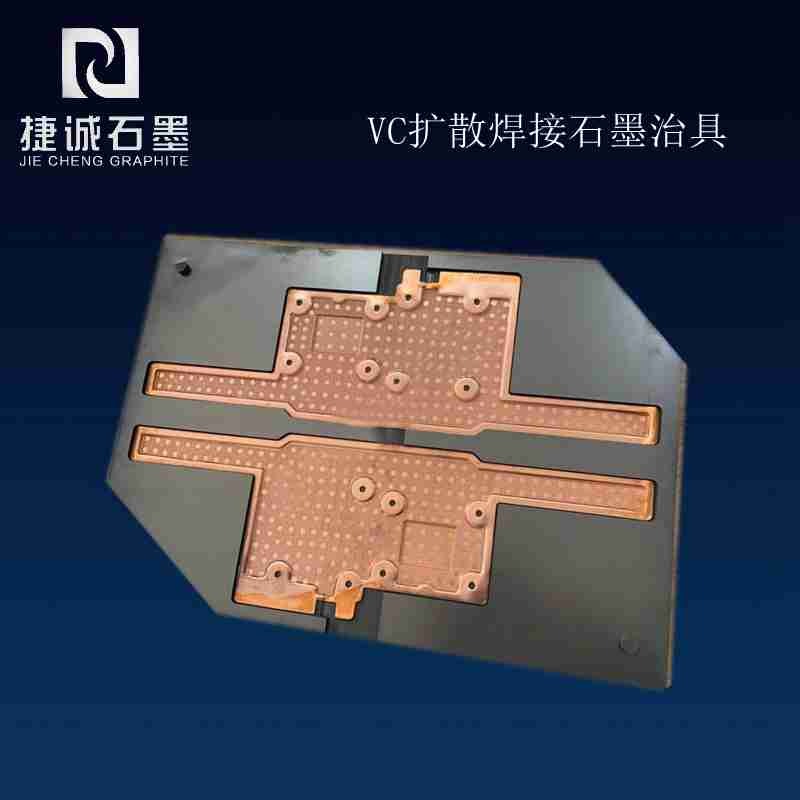

石墨盤,銅管燒結石墨盤,石墨盤加工,導熱燒結石墨盤,銅粉燒結石墨盤,高純石墨盤,石墨盤加工廠,石墨盤生產廠家

石墨盤的熱脹大系數(CTE,Coefficient of Thermal Expansion)對銅管燒結石墨盤等復合結構的性能、可靠性和壽數有明顯影響。以下從熱脹大系數差異引發的物理效應、復合結構失效機制及優化方向展開分析:

一、熱脹大系數差異引發的核心問題

熱應力集中

銅的CTE約為17×10??/K,而石墨的CTE僅為1×10??/K(典型值)。

事例:當復合結構從室溫(25°C)升溫至1000°C時,銅管脹大量約為1.67mm/m,而石墨盤脹大量僅為0.1mm/m。兩者脹大量相差16倍,導致界面處發生巨大剪切應力,或許引發裂紋或剝離。

界面失效危險

直接后果:熱應力超越界面結合強度時,復合結構或許分層或掉落。

實驗數據:若界面結合強度為20MPa,而熱應力達到30MPa,則失效概率超越90%(基于有限元模仿)。

尺度精度失控

石墨盤作為承載或定位部件時,熱脹大不匹配會導致其尺度改變與銅管不一致,影響設備精度。例如,在半導體光刻機中,石墨盤尺度偏差超越±5μm或許導致晶圓對準失利。

二、復合結構失效的典型表現

界面剝離的失效原因是熱應力超越界面結合強度導致的成果接觸電阻增加、熱傳導功率下降

裂紋擴展的失效原因是石墨盤內部熱應力集中的成果結構強度下降、使用壽數縮短

密封失效的失效原因是復合結構與外部部件的脹大差異的成果氣體走漏、真空度下降

尺度超差的失效原因是石墨盤與銅管脹大量不一致的成果設備精度下降、產品良率下降

三、優化方向與解決方案

資料挑選與改性

低CTE銅合金:選用銅-銦(Cu-In)或銅-鉬(Cu-Mo)合金,CTE可降至8×10??/K,與石墨匹配度提升。

功用梯度資料(FGM):在界面處規劃CTE突變層(如銅-碳化硅復合資料),實現CTE滑潤過渡。

石墨改性:經過增加碳纖維或碳化硅顆粒,將石墨CTE調整至3×10??/K(如碳纖維增強石墨)。

結構規劃優化

柔性連接:在銅管與石墨盤之間加入彈性墊片(如石墨箔或金屬波紋管),吸收熱脹大差。

分段式結構:將銅管分為多段,每段獨立脹大,削減對石墨盤的整體應力。

預應力規劃:經過機械預緊或熱處理,使復合結構在低溫下預先發生緊縮應力,抵消高溫脹大應力。

工藝操控

界面強化:選用化學氣相堆積(CVD)在銅管外表堆積碳化硅層,增強與石墨的化學鍵合。

溫度梯度操控:在升溫/降溫過程中,選用分段溫控戰略,避免快速熱沖擊。

剩余應力消除:經過退火處理釋放加工過程中發生的剩余應力。

四、事例驗證與數據支撐

實驗比照

傳統結構(銅管+純石墨盤):在800°C循環測試中,10次循環后界面剝離率達80%。

優化結構(銅-鉬合金+碳纖維增強石墨盤):在相同條件下,100次循環后界面剝離率僅為5%。

有限元模仿

經過ANSYS模仿發現,選用CTE梯度層后,界面最大應力從45MPa 降至12MPa,遠低于資料屈從強度。

五、總結與主張

核心原則:經過資料匹配、結構規劃與工藝操控,將熱應力操控在界面結合強度以下。

優先級主張:

優先挑選CTE接近的資料組合(如銅-鉬合金+改性石墨)。

引進功用梯度層或柔性連接件,緩解應力集中。

經過實驗與模仿驗證規劃,保證可靠性。

經過以上辦法,可明顯提升銅管燒結石墨盤復合結構的熱穩定性與壽數,滿意高溫工業設備的嚴苛需求。